Воспользуйтесь ОнлайнДиагностикой для профессионалов

Закажите ОнлайнКонсультацию

Двигатель Шепёлкина

Первый работоспособный двигатель внутреннего сгорания появился в 1878 году, в Германии. Но первые образцы повились много раньше, совсем другой стране, а именно - во Франции. Самый первый двигатель изобрел Этвен Ленуар аж в 1860 году. Он оказался крайне несовершенным, с очень низким КПД, и потому никчёмным. Два года спустя Бо де Роша предложил использовать в этом двигателе четырехтактный цикл. Именно эту схему и позаимствовал Николаус Отто, построившим в 1878 г.

С того времени изобретатели предложили множество самых разных схем ДВС. В их числе и Сергей Шепёлкин, о двигателе которого и пойдет речь

Вот уже более ста лет в среди разнообразных двигателей внутреннего сгорания пальму первенства держит поршневой двигатель, с кривошипно-шатунным механизмом (КШМ). КПД двигателя Николауса Отто составлял 22%. КПД современных двигателей несколько вырос, но не превышает 35-40%. На некоторых автомобилях появился было двигатель Ванкеля, но вскоре по известным причинам он был снят с производства (хотя «Мазда» всё ещё пытается довести его до ума). На сегодняшний день почти все возможные способы модернизации и усовершенствования классического ДВС можно считать исчерпанными, дальнейший прирост КПД обойдется серьезным усложнением и удорожанием двигателя, при этом на ощутимые цифры рассчитывать не приходится, речь может идти разве что о единицах процентов. Качественный скачок возможен только при использовании принципиально иных схем ДВС. Например, бесшатунных. Подобных конструкций разработано немало (см. список наиболее известных), но мы предлагаем для обсуждения еще один, с роторно-пластинчатым механизмом (РПМ). Этот двигатель интересен целым имеет рядом существенных уникальных решений, которые по идее способны повысить основные показатели двигателей, в том числе и КПД. Перед нами ещё не готовый двигатель в металле, в нём нет ни уплотнений, ни систем охлаждении, смазки и зажигания и прочего. Пока это лишь проект.

Итак, напомним недостатки поршневого ДВС

1. разгон и торможение деталей КШМ;

2. 4-х тактный;

3. большой вес и большие габариты (мала удельная мощность);

4. сложный механизм газораспределения;

5 неэффективная конструкция для такта сжатия, а также для процессов горения и расширения;

6. большая стоимость двигателя и затраты на ТО.

А вот предполагаемые плюсы роторно-пластинчатого механизма.

1. малые затраты на разгон и торможение лопастей (меньше весят);

2. 2-хтактный;

3. высокая удельная мощность и крутящий момент;

4. нет механизма газораспределения и его привода;

5. прост в изготовлении;

6. лёгок и компактен;

7. меньше вибрации

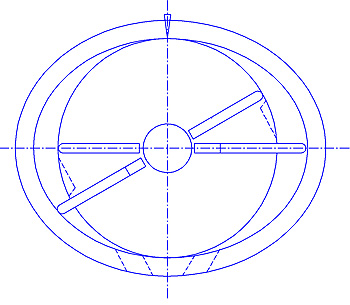

Вот схематически главный вид нового двигателя. Он состоит из корпуса 1, внутри которого выполнен цилиндр, направляющая которого может быть не только эллипсом или овалом, но и другими линиями в зависимости от требуемых характеристик двигателя. В цилиндре расположен ротор 2, установленный на валу 7,который делит его на две полости. Одна из них полость всасывания-сжатия 3, другая полость рабочего хода-выпуска 4. В полостях имеются окна соответственно впуска 5 и выпуска 6. На цилиндрической поверхности ротора выполнены две симметрично расположенные камеры сгорания 8, каждая из которых ограничена с торцов телом ротора, а по цилиндрической поверхности с двух сторон радиальными пазами 9, в которых размещены две пары пластин, которые имеют возможность выталкиваться к внешним поверхностям полостей упругими

элементами, например пружинами (они не показаны), причём каждая пара имеет по ходу вращения пластины рабочего хода-выпуска 10 и всасывания-сжатия 11. Воспламеняется смесь свечой 12.

Механизм устроен так, что описывать внешние поверхности полостей могут только соответствующие им пластины, причём их не касаясь, а другие в это время втянуты в тело ротора.

Работа механизма осуществляется следующим образом. При вращении ротора 2 в указанном стрелкой направлении в полости всасывания-сжатия происходит следующее: пластина рабочего хода-выпуска втянута в тело ротора, а пластина всасывания-сжатия описывает внешнюю поверхность полости. Перед пластиной может происходить такт сжатия, а за ней всасывания через окно впуска 5. В это же время в полости рабочий ход-выпуск 4 происходит следующее: пластина всасывания-сжатия втянута в тело ротора, а пластина рабочего хода-выпуска описывает внешнюю поверхность полости. До пластины может происходить рабочий ход, а перед ней выпуск отработанных газов через окно выпуска 6.

Механизм позволяет сделать больше по объёму одну из полостей, а также менять направляющую цилиндра в полостях в зависимости от нужной характеристики двигателя и оптимизации его процессов.

Пример 1 для двигателей, где вес имеет значение. Можно увеличить мощность и крутящий момент без использования компрессора или турбонаддува за счёт увеличения объёма полости всасывания-сжатия (используем в качестве направляющей цилиндра эллипс с другим коэффициентом сжатия). В результате увеличевшегося объёма (вылет лопасти соответственно тоже увеличился) всасываем больше воздуха или смеси:

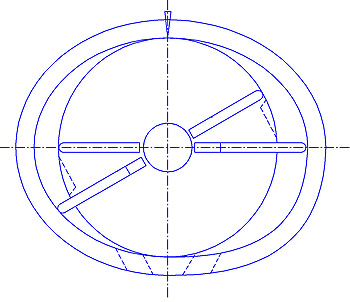

Пример 2 Механизм позволяет изменить направляющую цилиндра в полости всасывания-сжатия с эллипса на другую, например как показано на рисунке. Это позволит ещё больше всосать в полость воздуха или смеси. Получится как в компрессоре высокого давления (чем больше давление, тем меньше должна быть площадь поршня). На сжатие потребуется гораздо меньше сил:

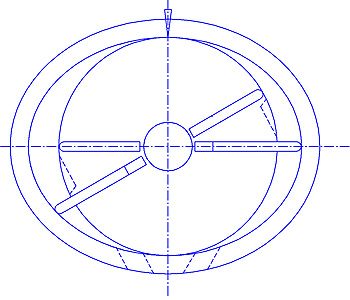

Untitled-3Пример 3. Увеличение мощности и крутящего момента за счёт увеличения объёма полости рабочего хода-выпуска. Используем в качестве направляющей цилиндра эллипс с другим коэффициентом сжатия. Увеличивается объём полости и вылет лопасти. Мощность и момент увеличиваются за счёт более полного использования энергии отработанных газов, особенно при использовании нагнетателя:

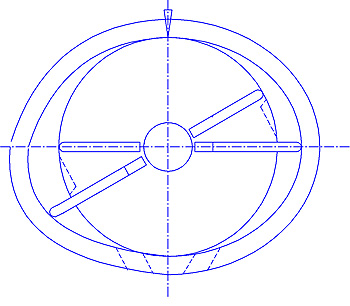

Пример 4. Механизм позволяет изменить направляющую цилиндра в полости рабочий ход-выпуск с эллипса на какую- то другую, например как показано на рисунке, позволяющую учитывать процессы происходящие в такте рабочего хода. В момент горения направляющую цилиндра можно сделать без увеличения объёма или с совсем небольшим увеличением:

Пример 5. Ротор меньшего диаметра смещён в сторону полости всасывания-сжатия. Полость рабочего хода-выпуска увеличится и увеличится фаза рабочего хода-выпуска. Позволяет использовать в качестве топлива газ. Лопасти не показаны.

Можно также изменить направляющую цилиндра в полости рабочий ход-выпуск как показано пунктирной линией, тогда горение в закрытом объёме (изохорный процесс) будет происходить за время поворота угла «из» с дальнейшим, не резким, увеличением объёма:

Конечно, и в этом двигателе имеются свои недостатки. Среди важнейших из них изобретатель видит проблемы с уплотнениями, а также напряжённый тепловой режим лопасти рабочего хода выпуска.

Кстати, самые любопытные могут связаться с Сергеем Шепелкиным по почте: sshepelkin@mail.ru

по материалам сайта: arkan.people.zr.ru

Уважаемый посетитель! Мы физически не можем отвечать на каждый комментарий..

Для того, чтобы Вы могли самостоятельно (или с помощью ближайшего автосервиса) устранить неисправности дизеля, мы разработали ОнлайнДиагностику. Это интерактивное руководство, которое содержит все известные причины неисправностей дизельных двигателей и указывает пути достижения правильной работы конкретного двигателя.

Приглашаем вас воспользоваться ОнлайнДиагностикой прямо сейчас!

Для тех кто желает получить личную консультацию Владимира Николаевича

Оставить комментарий: